- Bij veel restauraties en minder goede restaurateurs wordt de body strak gemaakt met dikke lagen plamuur. De auto kan er na het spuiten op het oog perfect uit zien. Plamuur heeft echter enkele onhebbelijke eigenschappen:

- De uitzettingscoëfficiënt van staal en plamuur verschillen aanzienlijk. Het gevolg is dat bij warm/koud wisselingen scheuren ontstaan in de plamuur.

- De plamuur kan geen vervorming opnemen. Als een bodydeel aan krachten wordt blootgesteld zal het staal meeveren maar de plamuur niet. Het resultaat is wederom scheurvorming.

- De hechting van plamuur is op staal redelijk goed en op primers minder goed. Na enige tijd kan de plamuur loslaten en vocht onder de plamuur komen.

- De plamuur is enigszins poreus zodat water in kan dringen en onder de plamuur kan gaann roesten

Het resultaat van het gebruik van veel plamuur is altijd dat na enkele maanden scheurvorming optreedt. Als corrosie dan vrij spel krijgt is na enkele jaren het mooie van de auto er weer af.  scheuren in lak

scheuren in lak

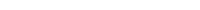

Belachelijk dikke plamuur!

Belachelijk dikke plamuur!

Er is een oplossing voor deze problematiek: maak de auto voor 95% strak met smeertin en werk af met plamuur. Deze manier van werken geeft op de langere termijn het beste resultaat.

Waarom “smeertin”?

Het uiteindelijke resultaat van het spuiten van de carrosserie wordt volledig bepaald door de voorbereiding. Afhankelijk van de soort auto is een oneffenheid in de lak van minder belangrijk ? storend ? onacceptabel. Daarnaast is het van belang dat het behaalde resultaat ook voor langere tijd behouden blijft.

Polyester plamuur, in de volksmond bekend als “staalplamuur”, wordt veel gebruikt om gaten te dichten en bodydelen strak te maken. Het komt regelmatig voor dat grote hoeveelheden staalplamuur worden gebruikt om een body uiteindelijk strak te krijgen. In eerste instantie kan het er goed uitzien maar de kans is groot dat na verloop van tijd problemen ontstaan.

Staalplamuur is wel geschikt om de laatste hand te leggen aan het strak maken van de body.

In de jaren dat onze oldtimers werden geproduceerd maakte men, voor het strak maken van de body, gebruik van een uitstekende techniek met smeertin. Bij deze techniek werden aansluitingen van bodydelen voorzien van smeertin die voor 95% de oneffenheden wegwerkte. Het laatste deel van het strak maken vond plaats met plamuur.

Alle nadelen van de staalplamuur worden met de smeertin methode opgeheven. Je verkrijgt een zeer goede ondergrond voor het uiteindelijk strak maken en spuiten van de auto.

De hedendaagse nauwe toleranties van de bodydelen maken deze bewerkelijke methode bij nieuwe auto’s overbodig. Bij oldtimers laat de passing van de verschillende bodydelen (zeker in geval van imitatie) veel te wensen over en biedt het werken met smeertin uitkomst. Ook bij het inzetten van nieuwe delen in de body is de smeertin techniek onontbeerlijk.

Belangrijke opmerking

Bij deze smeertin techniek wordt gebruik gemaakt van warmte. Het verhitten van het staal kan leiden tot verlies van mechanische en technologische eigenschappen zoals sterkte en stijfheid. Het plaatstaal van de carrosserie is verkregen door wals- en dieptrekprocessen. De vervorming bij deze processen zorgen voor een verhoogde sterkte, hardheid en vormstabiliteit. Het verhitten van het staal doet een deel van deze eigenschappen teniet. Beheersing van de temperatuur is essentieel (let op aanloopkleuren). Het staal mag niet heter gemaakt dan strikt noodzakelijk voor het smelten van de soldeer!

Theoretische achtergronden van smeertin

Tin-lood legeringen

Smeertin valt in de groep van tin-lood legeringen. Het meest bekend hierin is soldeer en wel het zachtsoldeer dat in de elektronica en installatietechniek wordt toegepast.

Tin-lood soldeer is een zachtsoldeer met een smelttemperatuur van ongeveer 250oC

Zachtsolderen is een proces waarbij twee metalen of legering worden verbonden met een derde metaal of legering. Dit derde metaal of een legering heeft een veel lager smeltpunt dan van de twee te verbinden materialen. Bij het solderen vindt er een chemische reactie plaats tussen het soldeer en het te verbinden metaal.

Zachtsolderen heeft drie belangrijke toepassingsgebieden:

- Het verkrijgen van een elektrisch contact.

- Het afdichten van een product tegen een lekkage.

- Het opvullen van oneffenheden.

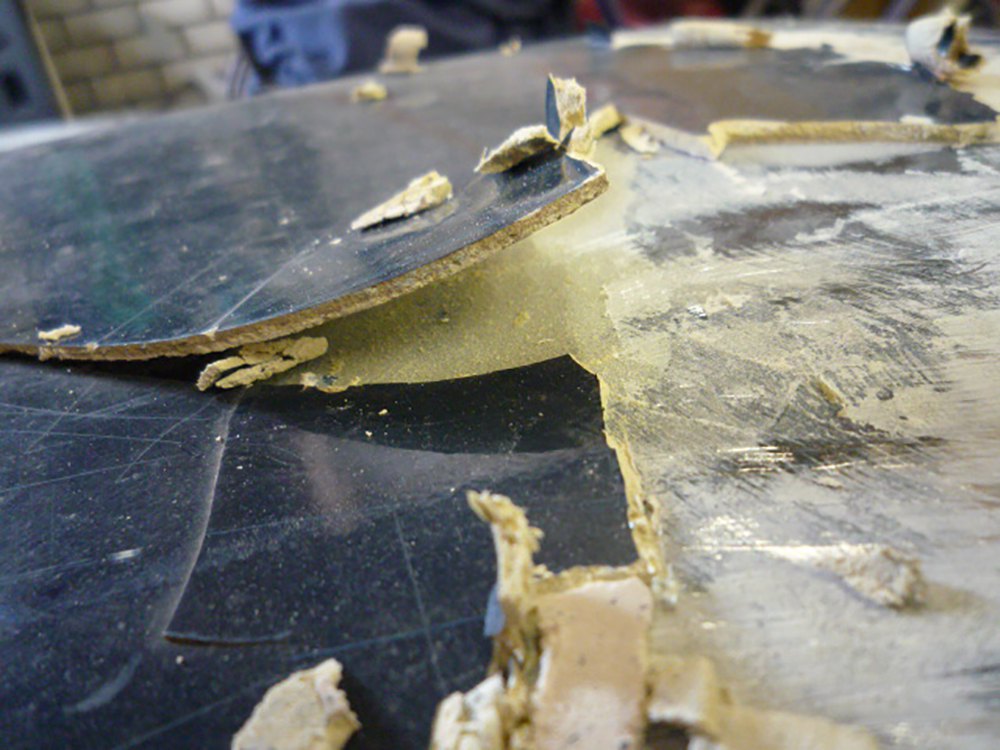

De opbouw van een soldeerlaag

Om een goede soldeerverbinding te krijgen moeten intermetallische lagen aanwezig zijn tussen het soldeer en het basismetaal. Als deze laag niet aanwezig is er geen verbinding tussen de soldeer en het basismetaal. In onderstaande tekening is deze situatie weergegeven.  Opbouw verbinding

Opbouw verbinding

In grote lijnen kun je zeggen dat er twee intermetallische lagen tussen soldeer (smeertin) en basismetaal (staal van de carrosserie) aanwezig zijn. Direct grenzend aan het basismetaal is een laag aanwezig waarin relatief veel basismetaal is opgelost. Deze laag gaat over in een tweede laag waarin het aandeel soldeer de overhand heeft. De intermetallische verbindingen zijn bros en hebben een negatief effect op de sterkte van de soldeernaad. Als de soldeernaad wordt onderworpen aan spanningen, wisselende belasting, vibraties, of schokken zal het falen bij voorkeur beginnen in de intermetallische laag. De intermetallische laag moet zo dun mogelijk worden gehouden. Dit kan worden bereikt door het soldeerproces zo snel mogelijk uit te voeren.

Vloeimiddelen

Een essentiële voorwaarde voor een goede verbinding is een schoon oppervlak. In de meeste gevallen wordt bij het zachtsolderen gebruikgemaakt van een vloeimiddel. De werking van het vloeimiddel is:

- Het verwijdert de oxidelaag van het basismateriaal.

- Het voorkomt de vorming van oxiden tijdens het soldeer proces.

- Het verlaagt de oppervlaktespanning van het soldeer en bevordert daarmee de bevochtiging.

De vloeimiddelen bevatten in het algemeen zuren en zijn daarmee zeer corrosief. Na het solderen moet het oppervlak grondig worden gereinigd om corrosie in een later stadium te voorkomen. Een veelgebruikt vloeimiddel is het type S39. Dit is een vrij agressief vloeimiddel en bevat o.a. zoutzuur.

Bij het werken met smeertin zit in de pasta waarin zuiver tin in zit het vloeimiddel

Tin-lood zacht soldeer en zijn eigenschappen

Om te kunnen begrijpen hoe smeertin werkt is het van belang de eigenschappen van het materiaal te begrijpen

Tin-lood is het meest toegepaste zacht soldeer. Binnen het gebied van tin-lood zacht soldeer zijn een aantal samenstellingen met hun specifieke toepassingsgebied aanwezig. Om de soldeereigenschappen en toepassingen beter te kunnen begrijpen zal eerst een korte uitleg worden gegeven van enkele metaalkundige aspecten van de legering.

Opmerking: in de uitleg wordt, voor een betere begrijpbaarheid, op enkele punten de situatie vereenvoudigd beschreven.

Tin en lood kunnen in iedere verhouding met elkaar worden vermengd (boven de smelttemperatuur) en leveren over een groot gebied van de samenstelling een praktische legering op. Metaallegeringen worden meestal in een fasediagram weergegeven. In een fasediagram is af te lezen welke structuur het materiaal met een bepaalde samenstelling bij een bepaalde temperatuur heeft.

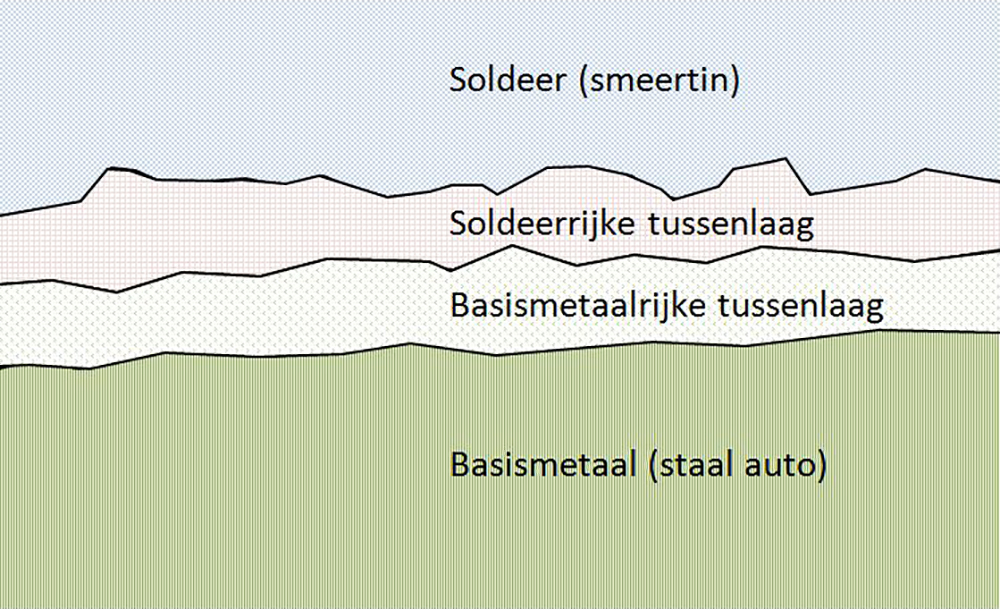

In de figuur is het fasediagram tin - lood weergegeven.

Tin en lood hebben een smeltpunt van respectievelijk 327,5°C en 232°C. In het diagram staat lood aan de linkerzijde (100%) en tin aan de rechterzijde. Beneden 183°C is een tin-lood soldeer geen enkele verhouding meer vloeibaar. Het gebied van onze interesse en praktische toepassing ligt tussen ongeveer 5 en 95 procent tin. Binnen dit gebied is er een belangrijk punt aanwezig bij 61,9 procent tin (38,1 procent lood). Dit is de samenstelling waarbij het materiaal op 183°C vloeibaar wordt en stolt. Bij dit materiaal wordt gesproken van een stolpunt. In de gebieden ernaast vindt het vloeibaar worden en het stollen plaats over een bepaald temperatuurgebied (smelt-/stoltraject). Bij deze samenstellingen is in dat temperatuurgebied een gedeelte van het materiaal vloeibaar/vast. Het gevolg hiervan is dat deze materialen in dit temperatuurgebied kneedbaar (brij) zijn. Materialen in dit gebied zijn brijstollers.

In de doe het zelf winkels zijn meestal twee soorten tin-lood soldeer verkrijgbaar. Dit zijn de soorten 40-60 en 50-50. Het type 40-60 is een vrij groot smelttraject aanwezig. Bij het type 50-50 is een klein smelttraject aanwezig hetgeen betekent dat dit materiaal over een klein temperatuurgebied kneedbaar is.

Bij een legering 60-40 is er geen smelttraject meer maar alleen een smelt-/stolpunt. Soldeer materiaal

Soldeer materiaal

(dit soldeertin is niet geschikt als smeertin)

Toepassingsgebied van tin-lood soldeer

Soldeer met weinig tin

Tin-lood soldeer met minder dan vijf procent tin worden toegepast voor het verkrijgen van lekdichtheid, het verbinden van metalen, oppervlaktebescherming en ingeval de bedrijfstemperatuur hoger is dan 100°C. Bij deze temperatuur is de sterkte minder van belang.

10-90, 15-85 en 20-80 soldeersoorten

Deze legeringen worden gebruikt bij de fabricage van autoradiatoren en bij het opvullen van naden en deuken in carrosserieën. In dit gebied zit ook het smeertin dat wordt gebruikt in de carrosseriebouw.

60-40 en 63-37 soldeersoorten

Deze legeringen worden gebruikt in de glasindustrie en voor elektronische componenten zoals computers en communicatieapparatuur. Bij deze legeringen is het mogelijk met een minimum aan warmte de verbinding tot stand te brengen. In de elektronica-industrie wordt zilver aan het tin-lood soldeer toegevoegd om het oplossen van zilver uit de contacten te voorkomen. Zilver wordt ook toegevoegd om de weerstand tegen kruip te verhogen.

70/30 soldeersoorten

Deze legering wordt gebruikt bij het vertinnen voorafgaand aan het solderen.

Benodigde materialen

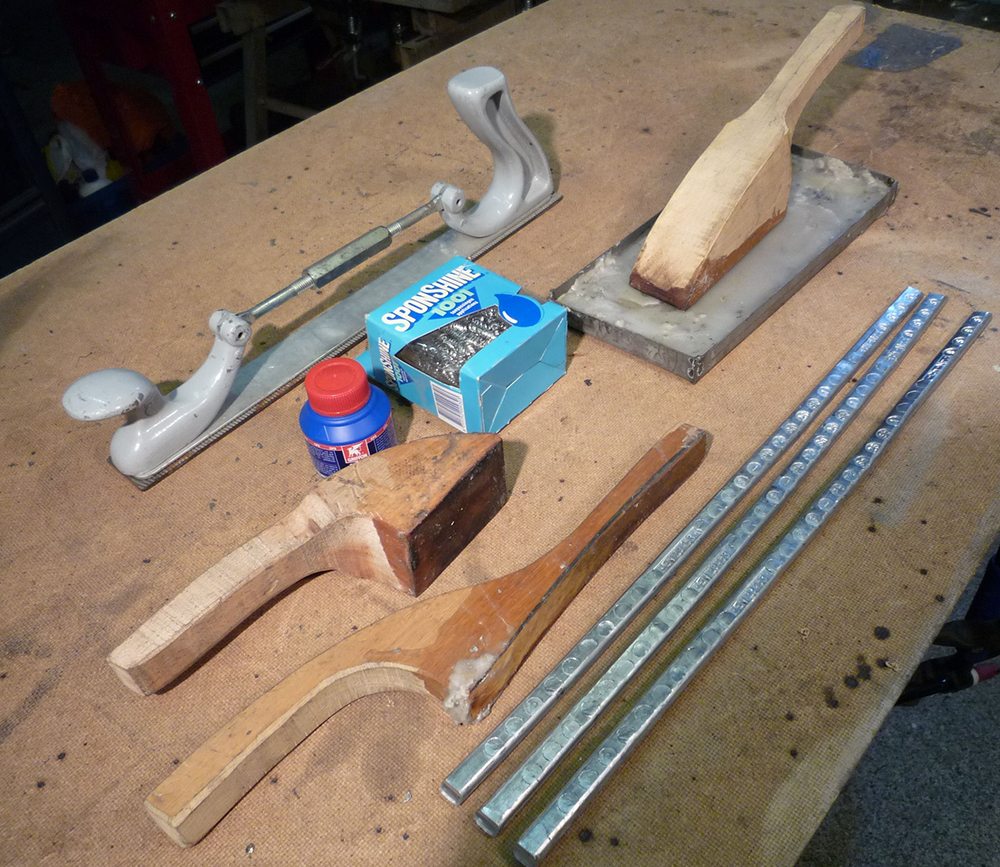

Voor het strak maken met tin-lood zijn de volgende materialen en middelen nodig:

- Vertinningspasta

- Brander met brede vlam

- Staven smeertin

- Houten vormspatels voor modelleren van soldeer

- Bakje met kaarsvet

- RVS spons

- Carrosserievijl of grove vijl

- Schuurmiddelen als schuurpapier, schuurborstels etc.

Benodigdheden smeertin

Werkwijze

Voorbereiding van het oppervlak

Voor een goede hechting van het soldeer is het absoluut noodzakelijk dat het oppervlak metallisch schoon is. Resten van vuil, vet, verf etc. verhinderen de hechting van de soldeer aan het oppervlak. Goede resultaten worden verkregen met stralen en schuren. Het reinigen met een staalborstel is meestal onvoldoende (ook met de borstel op een haakse slijper)! Bij de reiniging moet echt materiaal verspanend worden afgenomen en niet uitgesmeerd.

Het aanbrengen van smeertin

Om de hechting van de smeertin mogelijk te maken wordt het oppervlak voorzien van een dunne tinlaag. Hiertoe wordt een speciale tinpasta met een kwast op het oppervlak aangebracht. Deze tinpasta is gemengd met een niet-zure flux (vloeimiddel) en werkt als S39. De pasta moet echt zuurvrij zijn om corrosieproblemen in geval van naden te voorkomen.

Tin laten vloeien

Met een brede brander wordt het oppervlak met de tinpasta voorzichtig verwarmd. Als de smelttemperatuur van de tinpasta bereikt is zie je het oppervlak plaatselijk gaan glimmen en er ontstaan ook plaatselijk kleine bolletjes.

Een te kleine maar hete vlam, zoals een lasbrander, is ongeschikt voor deze bewerking aangezien dan het gevaar aanzienlijk is dat het onderliggende staal plaatselijk op te hoge temperatuur wordt gebracht en een deel van de eigenschappen verliest. Daarnaast kan de plaat ook krom gaan trekken en dan zijn we verder van huis.

Veeg met een RVS spons over de gesmolten tin-laag. Dit geeft nog een extra bijdrage aan de hechting op het oppervlak en veeg daarna het oppervlak schoon met een vochtige doek. Het gebruik van grote hoeveelheden water kan er toe leiden dat de het vloeimiddel in allerlei naden loopt en later aanleiding geeft tot corrosie.

Smeertin aanbrengen

De toegepaste smeertin heeft meestal een samenstelling van 80% lood en 20% tin of 75%lood en 25% tin. Het materiaal heeft daarmee een smelttraject en is in een bepaald temperatuurgebied brij-achtig. Je kunt het dan smeren als pindakaas op de boterham.

Het aanbrengen van de soldeer vereist enige handigheid (even oefenen). Je moet het oppervlak en de top van de staaf zodanig verwarmen dat de soldeer er net vanaf gesmeerd kan worden. Als de soldeer te heet wordt zakt deze weg (volledig vloeibaar). Als je in een horizontaal vlak kunt werken is het probleem van uitzakken niet aanwezig.

Als voldoende soldeer is aangebracht (niet zuinig zijn) doop je de contourspatel even in het gesmolten kaarsvet (om aanhechting te voorkomen) en strijk je de soldeer in de gewenste vorm. Het is niet erg als er meer soldeer op zit dan uiteindelijk nodig is. Dit wordt in de volgende stap toch verwijderd.

Glad vijlen

Het eerste glad maken gebeurd met een speciale vijl: de carrosserievijl. Deze vijl zit in een houder en kan enigszins hol en bol worden gezet om zo veel mogelijk de rondingen van de carrosserie te kunnen volgen. Met enkele halen is het oppervlak vaak al voldoende glad voor de eindafwerking. De verdere bewerking kan gedaan worden met grof schuurpapier of een grove vijl.

Bij het bewerken van het oppervlak kunnen redelijke hoeveelheden soldeer worden verwijderd. Deze restmaterialen zijn her te gebruiken door omsmelting en uitgieten in een gootje (bv hoekijzer)

Waarschuwing

In het soldeer zit lood. Bij het schuren met een schuurmachine wordt loodstof in de lucht geblazen en kan ingeademd worden. Dit is uiterst schadelijk voor de gezondheid! Dus: bij schuren masker dragen.

Het afwerken met staalplamuur

Uiteindelijk komt er dan toch nog staalplamuur aan te pas. Het geheel wordt door het aanbrengen van een dunne laag staalplamuur volledig glad gemaakt. De plamuur wordt uiteraard teruggeschuurd in de gewenste contour.